PDCAは古い?サイクルを回すポイントと新たなメソッドを徹底解説

「PDCA(PDCAサイクル)」は、業務を効率良く進めるために多くの企業で取り入れられている手法です。

しかし、PDCAという言葉は知っていても、どのような意味なのかまでは知らない方もいるでしょう。

この記事では、PDCAの概要・メリットやサイクルを回す手順、実行する際のポイントについて解説します。

PDCAの問題点と近年注目されているOODAループも併せて確認し、仕事の精度を向上させましょう。

- 目次

- 1.「PDCA」とは?各プロセスの概要

- 2.PDCAサイクルを効率的に回す3つのポイント

- 3.PDCAサイクルは時代遅れ?PDCAの問題点

- 4.新たなメソッドとして注目されている「OODAループ」とは?

- まとめ

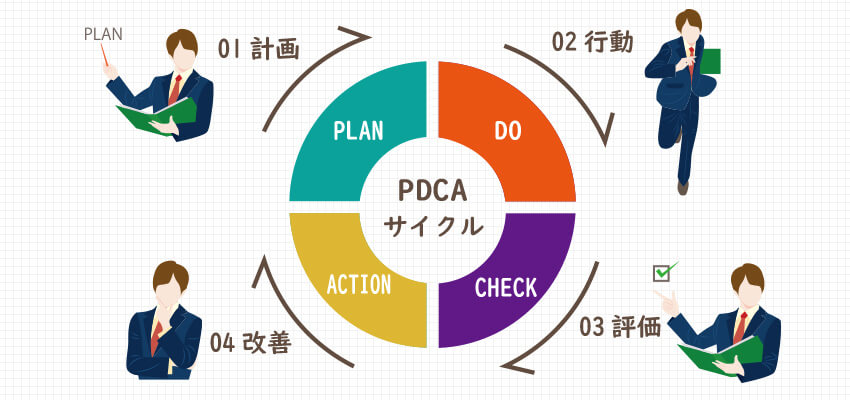

1.「PDCA」とは?各プロセスの概要

PDCA(PDCAサイクル)とは、Plan(計画)・Do(実行)・Check(評価)・Action(改善)の4つのプロセスの頭文字をとったもので、品質管理における業務の効率化を目標として開発されたマネジメント手法です。

■PDCAのプロセス

PDCAの手法は、1990年代から日本企業でも導入されるようになり、現在では生産管理などの管理業務以外の業種でも活用されています。

では、PDCAはどのようなプロセスで実施される手法なのでしょうか。

ここからは、PDCAの各プロセスについて簡単に解説します。

1-1.Plan:計画

PDCAの最初のステップである「Plan(計画)」では、業務における目標設定を行い、目標を達成するための業務計画を作成します。

計画策定を行う際は、5W2Hの要素を中心に検討しましょう。

管理者だけでなくチームなど、関係者全員が客観的な基準で検証できる目標・行動計画を具体的に考えることが大切です。

| ■「Plan(計画)」のステップで重要な5W2H |

|---|

|

1-2.Do:実行

「Do(実行)」のステップでは、「Plan(計画)」で策定した計画をその通りに行いましょう。

立てた計画に沿って業務を実行することで、目標の達成のために必要な仕事に集中することができます。

「Do(実行)」の段階では、行ったことを記録に残すことも大切です。

記録を残すことで、業務内容を後で振り返ったときに、評価点や課題点が洗い出しやすくなります。

業務全体を改善に繋げるためにも、実行した記録をきちんと残しておきましょう。

1-3.Check:評価

「Do(実行)」で行われた業務により、「目標が達成できたか」を検討するステップが、「Check(評価)」の段階です。

計画の際に設定した目標の数値と比べて、どの程度達成できたかを分析しましょう。

計画通りに実行できたかどうかを確認することも重要ですが、「計画通りにいかなかった」「計画通りに実行したが目標が達成できなかった」ことの原因を探ることも大切です。

うまくいかなかった理由を分析し、次のステップに繋げましょう。

1-4.Action:改善

「Action(改善)」では、「Check(評価)」において分析された「成功要因」「失敗要因」を仕分けましょう。

失敗要因に対しては改善案(解決策)を検討し、改善行動に優先順位を付けます。

「成功要因」「失敗要因」のどちらに対しても、「継続する」「やめる」「改善する」のいずれかの対応をとりましょう。

次の業務サイクルで「やるべきこと」「やらないこと」「改善すること」を明確にし、次の業務に活かすことが大切です。

2.PDCAサイクルを効率的に回す3つのポイント

PDCAサイクルの良さを最大限引き出すためには、PDCAサイクルを回す際のポイントをしっかりと押さえておく必要があります。

下記3つのポイントを意識して、効率的にPDCAサイクルを回しましょう。

①目標・期間を明確にする

計画立案の段階で目標と目標を達成するまでの期間を明確に設定しましょう。

「1年後までに売り上げを10%上げる」など、具体的な数値目標・定量目標を決めることが大切です。

②進捗状況を細かく記録・管理する

実行段階で行ったことは細かく記録し、進捗状況をきちんと把握しましょう。

営業職であれば数値的指標はもちろん、顧客と会った日にちや提案した商品・サービス、営業活動に対する反応や成果などを、正確に記録しておくことが重要です。

③実行内容を定期的に確認・評価する

目標達成の期日を「1年後」などとしている場合でも、目標に向けて計画通り実行できているかどうかを定期的に確認することが大切です。

毎週末にチェックする時間を作り、確認作業をルーティン化しましょう。

3.PDCAサイクルは時代遅れ?PDCAの問題点

PDCAは多くの企業で取り入れられており、成功事例も多数存在します。

しかし、近年ではビジネス手法も多様に変化し、ツールも発達したことから、思ったような効果が得られず、PDCAサイクルによる業務改善に失敗する事例も増えてきました。

ここからは、PDCAの問題点および欠点について解説します。

3-1.改善までに時間を要する

PDCAは、「Plan(計画)」「Do(実行)」「Check(評価)」を経て「Action(改善)」に繋げる手法です。

したがって、実行計画通りに業務を行い、目標に対する達成率などの評価を行った上で、改善方法を考えることとなります。

プロジェクトの途中(PDCAの途中)で改善点を思いついても、すぐに取り入れられないため、改善活動ができるまで時間がかかってしまいます。

さらに、1回目のPDCAサイクルで改善策を導き出したとしても、その改善策が効果的かどうかを検討するためには、次のPDCAサイクルに取り入れ、効果を確認する必要があります。

改善策が間違っていた場合には、さらに多くのサイクルを回さなければならなくなるため、改善までにかなりの時間を要するでしょう。

3-2.新たなアイデアが生まれにくくなる

PDCAは過去に行った業務や行動を評価し、改善するという考え方がベースとなったビジネス手法です。

過去に行ったことを評価し、継続的改善を積み重ねると、確かにより確実で信頼できる実績となるでしょう。

しかし、PDCAで評価する行動は、あくまでも過去に行ったことがある行動に関することのみであり、新しいアイデアが取り入れられにくいという問題があります。

前例主義になりやすく、新しい業務や思考、想定外の出来事への対応が鈍くなってしまうことがあるため注意が必要です。

3-3.過剰品質になりやすい

PDCAは計画から改善まで時間がかかるものの、常に改善を求めるシステムとなっています。

業務を改善し続け、業務品質を高めることは悪いことではありませんが、PDCAの進め方は、人的・金銭的なコストを度外視した改善をしてしまうことに繋がりかねません。

改善のみを考えていると過剰品質になりやすいため、人的・金銭的なコストを考慮し、どこまでの改善であればバランスが取れるのかをきちんと考えることが重要です。

4.新たなメソッドとして注目されている「OODAループ」とは?

業界・職種によっては、PDCAサイクルを回すことによる効果は十分に期待できます。

しかし、PDCAにもデメリットがあり、仕事の内容によってはPDCAの手法が適さないケースもあります。

現在の業務にPDCAが合わないと考えられる場合は、PDCAに代わる新たなメソッドとして注目されている「OODA(ウーダ)ループ」を試してみましょう。

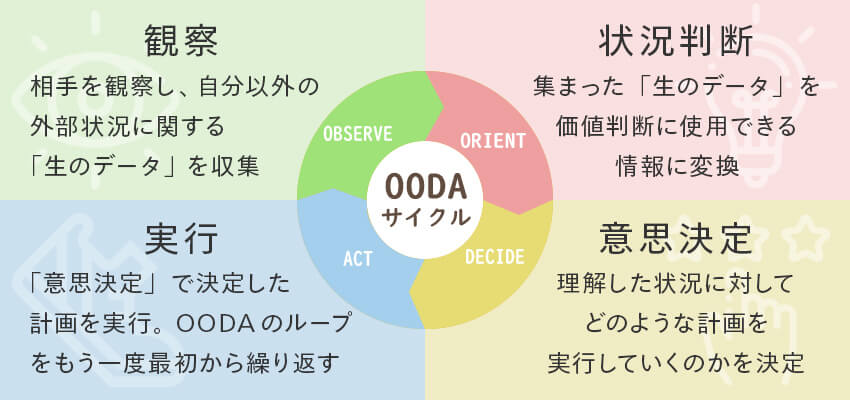

PDCAとOODAループとの大きな違いの1つが、問題解決のための業務プロセスです。

PDCAでは策定した計画に沿って業務を実行し、実行したことを評価してから改善します。

一方、OODAループでは、現状の観察から出発し、状況判断や方針決定、意思決定を迅速に行うことが可能です。

スピードを求める現場の方にも、取り入れやすい方法と言えるでしょう。

また、PDCAでは過去の業務や策定した計画をベースとして改善策を考えるため、改善すべき点を見つけやすい一方で、柔軟性に欠ける部分があります。

OODAの場合、「Orient(状況判断・方向付け)」の段階では、PDCAのような緻密な計画は立てません。

方向性を決める段階において、選択肢に幅があり、新しいアイデアや改善ポイントを取り入れやすく、行動を修正しやすいという点が魅力的です。

自社や自分の業務において、PDCAによる業務の改善が見込めなかった場合は、OODAループを試してみると良いでしょう。

PDCAの手法を実践するにしても、OODAループを取り入れるにしても、効率良く働くためには社内環境を整える必要性があります。

業務に合った快適なオフィス用品を「オフィスコム」で見つけ、業務効率化を図りましょう。

まとめ

多くの企業で取り入れられているPDCAは、業務改善の効果が得られた業種もある一方で、改善というフィードバックまで時間がかかるなどの問題もあります。

PDCAでうまく改善できなかった場合は、迅速かつ自由な発想が期待できる「OODAループ」を取り入れることを検討しましょう。

PDCAにしてもOODAループにしても、業務の改善と効率化を図るためには、職場の環境を整えることも重要です。

「オフィスコム」でも取り扱っている使い勝手の良いデスクや、座り心地の良いオフィスチェアなどの快適なオフィス用品を使用し、効率的に業務を進めましょう。